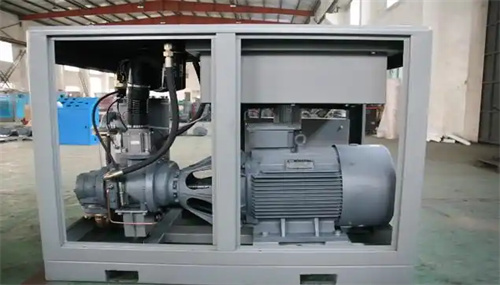

在现代工业生产体系中,螺旋空压机凭借高效稳定的气体压缩性能,被广泛应用于机械制造、矿山开采、化工、食品等众多行业,为气动工具、自动化生产线、气动控制系统等提供源源不断的压缩空气动力。然而,随着市场需求不断增长,螺旋空压机生产企业数量激增,市场竞争愈发激烈,部分企业为追求利润压缩成本,导致设备质量问题频发。开展专业的螺旋空压机质量鉴定工作,成为保障企业安全生产、降低运营成本、推动行业健康发展的关键举措。

(一)压缩性能

检测螺旋空压机的排气量、排气压力、压力稳定性等核心指标。排气量需满足企业生产设备对压缩空气的需求,排气压力要达到额定标准且在运行过程中保持稳定,避免因压力波动导致生产设备运行不稳定或出现故障。

(二)动力系统

对设备的电机、传动装置等动力部件进行鉴定。检查电机的功率、转速、效率是否达标,运行时是否存在异常噪音和过热现象;评估传动装置(如联轴器、皮带等)的磨损情况、传动效率,确保动力传输稳定可靠,避免因动力系统故障导致空压机停机。

(三)核心部件

鉴定转子、螺杆、轴承等核心部件的质量和性能。查看转子和螺杆的加工精度、表面光洁度,检测其磨损程度和配合间隙是否在允许范围内;检查轴承的润滑情况、运转灵活性,判断是否存在磨损、损坏,这些核心部件的质量直接影响空压机的压缩效率和使用寿命。

(四)冷却与温控系统

检测冷却器、散热风扇、温度传感器等冷却与温控系统组件。评估冷却系统的散热效果,确保空压机在运行过程中温度保持在合理范围内,防止因高温导致设备性能下降或损坏;检查温控系统的准确性和可靠性,验证其能否根据温度变化自动调节冷却系统的运行。

(五)油气分离系统

检查油气分离器的分离效果,检测压缩空气的含油量是否符合标准。若油气分离不彻底,不仅会导致压缩空气品质下降,影响生产工艺,还会增加润滑油的消耗,提高运行成本。

(六)电气控制系统

鉴定电气元件、传感器、控制器等组成的电气控制系统。验证控制系统能否实现设备的启动、停止、加载、卸载等功能,检查传感器对压力、温度、流量等信号的检测准确性,确保电气系统安全稳定运行,防止因电气故障引发火灾、漏电等事故。

(七)安全防护装置

检查设备的安全阀、压力表、紧急停机按钮、防护罩等安全防护设施是否齐全有效。安全阀需能在压力超过额定值时自动泄压,防止设备爆裂;压力表要准确显示压力数值,便于操作人员监控;紧急停机按钮需能在突发情况下迅速停止设备运行,保障操作人员的人身安全。

(一)国家标准

参考 GB/T 3853 - 2017《容积式压缩机验收试验》、GB 19153 - 2019《容积式空气压缩机能效限定值及能效等级》等国家标准。这些标准对螺旋空压机的性能测试方法、能效等级划分、安全要求等作出了明确规定,为质量鉴定提供了基础准则,确保设备在性能、能耗和安全方面符合国家规范。

(二)行业标准

在机械制造、化工、矿山等不同行业,存在针对性的行业标准。例如,化工行业的 HG/T 2789 - 2016《化工用往复活塞式空气压缩机》对化工领域使用的空压机在耐腐蚀、防爆等方面提出特殊要求;矿山行业则对空压机的防尘、防潮性能有更高标准,这些行业标准在鉴定时需结合具体应用场景予以考虑。

(三)企业标准

设备制造企业通常会制定高于国家标准和行业标准的企业内控标准,以提升产品竞争力。在鉴定过程中,需参考企业提供的产品技术文件和质量标准,验证设备是否达到企业承诺的性能指标,如特定型号螺旋空压机的排气量、能效比、噪音值等参数。

(四)国际标准

对于出口设备或与国际接轨的企业,需符合国际标准化组织(ISO)、美国机械工程师协会(ASME)等制定的相关国际标准,如 ISO 1217《容积式压缩机 验收试验》、ASME PTC 9 - 2005《往复式和回转式压缩机性能试验规程》等,确保设备在国际市场的质量认可度和通用性。

(一)资料审查

收集螺旋空压机的设计图纸、技术说明书、使用手册、出厂检验报告、零部件采购合同及质量证明文件等资料。审查设备设计是否合理,生产过程是否符合相关标准和工艺要求,零部件来源是否可靠,从源头把控设备质量。例如,通过查看转子和螺杆的采购合同和质量证明文件,确认其是否采用优质材料和先进加工工艺制造。

(二)外观检查

通过目视、触摸等方式,检查设备外观是否完好,表面有无划痕、锈迹、变形;查看设备的标识、铭牌是否清晰完整,标注内容是否符合标准要求;检查机械部件的安装是否规范,连接部位是否牢固,如电机与压缩机主体的连接螺栓是否拧紧,有无松动迹象。

(三)性能测试

1.压缩性能测试:使用专业的气体流量测量仪器和压力传感器,在规定的工况下,对螺旋空压机的排气量、排气压力进行测量。通过改变负载条件,观察压力稳定性,评估设备的压缩性能是否达标。

2.动力性能测试:测试电机的功率、转速、扭矩等参数,使用专业仪器检测电机运行时的电流、电压、温度等数据,判断电机性能是否正常;检查传动装置的运行情况,测量传动效率,评估动力系统的可靠性。

3.能效测试:依据 GB 19153 - 2019 标准,测试螺旋空压机在不同工况下的能耗,计算能效比,判断设备是否达到相应的能效等级,为企业节能降耗提供依据。

(四)核心部件检测

采用无损检测技术(如超声波检测、磁粉检测)对转子、螺杆、轴承等核心部件进行内部缺陷检测;使用精密测量仪器(如千分尺、卡尺)测量部件的尺寸精度和磨损程度;通过拆解检查,评估部件的配合间隙和表面质量,判断核心部件的质量状况。

(五)功能验证

模拟设备的实际运行工况,对设备的启动、停止、加载、卸载、自动调节等功能进行逐一验证。检查设备在不同工作模式下的运行稳定性和可靠性,如测试设备在连续运行数小时后,各功能是否依然正常运行,有无故障发生。

(六)安全性能检测

依据相关安全标准,对设备的安全防护装置进行检测。校验安全阀的开启压力和回座压力,确保其在规定范围内正常工作;检查压力表的准确性和有效期;测试紧急停机按钮的灵敏性和可靠性;检查防护罩的强度和安装牢固性,确保设备安全防护功能有效。

(一)委托受理

企业或相关单位向具备资质的鉴定机构提出鉴定申请,提交设备的相关资料和鉴定需求说明。鉴定机构对委托方资质和设备情况进行初步审核,审核通过后,与委托方签订鉴定委托合同,明确鉴定目的、范围、标准、费用、时间等事项。

(二)制定鉴定方案

鉴定机构根据委托方提供的资料和鉴定需求,组织专业技术人员研讨,制定详细的鉴定方案。方案包括鉴定项目、鉴定方法、检测仪器设备、人员安排、时间进度等内容,并报委托方确认。例如,针对矿山用螺旋空压机,根据其高粉尘、高振动的作业环境,制定侧重于防尘性能、机械结构稳定性检测的鉴定方案。

(三)现场勘查与检测

鉴定人员携带检测仪器设备前往设备使用现场,按照鉴定方案进行现场勘查和检测。记录设备的安装环境、使用频率、维护保养情况等信息;运用各种鉴定方法对设备进行全面检测,获取准确的检测数据。如在矿山现场,测试空压机在实际粉尘浓度和振动环境下的运行性能和可靠性。

(四)数据分析与评估

鉴定人员对现场检测数据进行整理、分析和计算,依据鉴定标准和相关技术规范,对设备的各项性能指标进行评估。判断设备是否符合质量要求,找出质量问题和安全隐患,并分析问题产生的原因。例如,若发现空压机排气量不足,分析是转子磨损、进气滤清器堵塞还是控制系统故障等原因导致。

(五)出具鉴定报告

根据数据分析与评估结果,鉴定机构撰写鉴定报告。报告内容详实、数据准确、结论明确,涵盖鉴定目的、范围、依据、方法、过程、检测数据、分析评估意见、鉴定结论等内容。鉴定报告经审核、批准后,加盖鉴定机构公章,交付委托方。

(六)异议处理

委托方如对鉴定报告有异议,可在规定时间内以书面形式向鉴定机构提出。鉴定机构收到异议后,组织专家对鉴定过程和结果进行复核,必要时重新进行检测和评估。根据复核结果,向委托方作出解释或出具补充鉴定报告。

联系电话

微信扫一扫