卧螺离心机作为一种高效的固液分离设备,凭借其连续运行、自动化程度高、分离效果好等特点,广泛应用于市政污水、化工、食品、制药、环保等领域。其核心原理是通过转鼓与螺旋输送器的高速差速旋转,利用离心力实现物料中固体与液体的分离。设备的质量直接影响分离效率、运行稳定性及使用寿命,一旦出现质量问题,可能导致分离效果不达标、能耗激增、故障频发等后果。因此,专业的质量鉴定对排查设备缺陷、保障生产连续性具有重要意义。

近年来,随着环保要求趋严和工业生产升级,卧螺离心机市场需求逐年增长,2024 年市场规模突破 30 亿元,年出货量超 5000 台。但行业快速发展的同时,质量问题也逐渐凸显:据行业调研显示,约 23% 的卧螺离心机在投用 1 年内出现明显故障,其中分离效果差(占比 35%)、差速器异响(25%)、转鼓振动超标(20%)是主要问题类型。

这些问题带来的损失显著:某化工企业因卧螺离心机分离后的母液固含量超标(设计值≤0.1%,实际达 0.5%),导致后续工序堵塞,停产 3 天损失超 200 万元;某污水处理厂设备转鼓失衡引发剧烈振动,造成轴承提前报废,维修成本增加 40%。此外,部分中小厂商为降低成本,采用劣质钢材(如用 Q235 替代 304 不锈钢)、简化动平衡工艺,导致设备寿命缩短至设计值的 50%。在此背景下,卧螺离心机质量鉴定成为规范市场、保障生产的关键环节。

卧螺离心机质量鉴定需覆盖核心部件、辅助系统及整体性能,具体包括:

(一)核心分离部件

转鼓:评估材质(304/316 不锈钢或双相钢,耐腐蚀等级符合介质要求)、壁厚(设计值 ±0.5mm)、表面光洁度(Ra≤1.6μm);检测动平衡精度(≤G2.5 级,对应转速下振动速度≤1.6mm/s)、是否存在裂纹或变形(用超声探伤检测)。

螺旋输送器:检查叶片材质(耐磨堆焊层厚度≥3mm)、与转鼓的间隙(设计值 ±0.1mm,过大导致分离效率下降)、螺旋推料角度(偏差≤1°);评估轴颈磨损量(≤0.1mm/1000 小时运行)。

差速器:检测传动精度(差速偏差≤±5%)、齿轮啮合间隙(≤0.15mm)、轴承温升(≤40℃);判断是否存在异响(空载运行噪声≤85dB)或漏油(静态测试 30 分钟无渗漏)。

(二)驱动与控制系统

驱动系统:包括主电机(功率与设计值偏差≤±5%)、皮带 / 联轴器(传动效率≥95%)、制动装置(制动时间≤30 秒);检测电机电流稳定性(波动≤±5%)。

控制系统:评估 PLC 控制器(响应时间≤100ms)、变频调速精度(转速偏差≤±1%)、传感器(液位、差速、振动传感器误差≤±2%);验证自动进料、排渣功能(连续运行 2 小时无卡堵)。

(三)辅助系统

润滑系统:检查油泵压力(设计值 ±0.1MPa)、油路通畅性(无堵塞)、润滑油品(黏度指数符合设备要求);评估润滑脂加注量(与刻度线偏差≤±5%)。

冷却系统:检测冷却水量(设计值 ±10%)、进出口温差(≤10℃)、管路密封性(无泄漏)。

(四)整体性能指标

分离效果:固液分离后液相澄清度(浊度≤5NTU)、固相含水率(符合设计值,如市政污泥≤80%);

运行稳定性:连续运行 8 小时无故障,振动速度(轴承座处)≤2.8mm/s;

能耗指标:单位处理量电耗(≤设计值 110%)。

(一)国家标准

《离心机 技术条件》(GB/T 13755-2017):规定离心机的振动、噪声、温升等通用要求,如转鼓振动速度≤4.5mm/s(G6.3 级)。

《螺旋卸料沉降离心机》(GB/T 18706-2008):明确卧螺离心机的分离性能(如固相回收率≥95%)、差速范围、安全防护要求。

《机械安全 机械电气设备 第 1 部分:通用技术条件》(GB 5226.1-2019):规范电气系统的绝缘电阻(≥1MΩ)、接地电阻(≤4Ω)。

(二)行业与团体标准

《污水处理用螺旋卸料沉降离心机》(CJ/T 293-2008):针对市政污水领域,要求处理后污泥含水率≤80%,处理量偏差≤±10%。

《化工用离心分离机》(HG/T 2518-2013):规定腐蚀性介质工况下设备的材质要求(如 316 不锈钢耐晶间腐蚀性能)。

《离心机安全要求》(JB/T 10739-2020):涉及转鼓强度(耐压≥1.5 倍工作压力)、过载保护(超转速 10% 时停机)。

(三)企业标准

设备制造商技术文件(如福乐伟、韦斯伐里亚等品牌的企业标准),通常对转鼓动平衡精度(≥G1 级)、差速器寿命(≥10000 小时)提出更高要求,鉴定时优先参考。

(一)资料审查

收集设备出厂合格证(含转鼓材质报告、动平衡测试记录)、使用说明书(差速范围、处理量参数)、运行日志(近 3 个月振动值、分离效果数据)、维修记录(差速器更换、转鼓修复情况)。重点核查:核心部件材质是否与设计一致、动平衡精度是否达标。

(二)外观与静态检测

部件检查:用超声测厚仪测转鼓壁厚(与设计值偏差≤0.5mm);用塞尺测螺旋与转鼓间隙(设计值 ±0.1mm);目视检查转鼓内表面(无划痕、腐蚀坑)、螺旋叶片(无变形、磨损超标)。

安全防护:验证防护罩(开启时设备停机)、急停按钮(响应时间≤1 秒);检测接地电阻(≤4Ω)、绝缘电阻(动力回路≥1MΩ)。

(三)动态性能测试

空载试验:设备无物料运行 1 小时,用振动分析仪测轴承座振动速度(≤1.6mm/s,G2.5 级);用声级计测噪声(≤85dB);记录差速器温度(≤60℃)。

负载试验:按设计工况注入物料(如浓度 3% 的污泥),连续运行 4 小时,检测:

分离效果:液相浊度(浊度仪)、固相含水率(烘干法);

运行参数:转鼓转速(激光转速计,偏差≤±1%)、差速(与设定值偏差≤±5%)、电机电流(波动≤±5%);

稳定性:记录振动值变化(无持续上升)、有无异常异响。

(四)关键部件专项检测

转鼓动平衡:停机状态下,通过动平衡仪检测剩余不平衡量(≤5g・mm/kg);

差速器性能:拆解检查齿轮啮合面(无点蚀、磨损量≤0.1mm)、轴承游隙(≤0.05mm);

螺旋磨损:用卡尺测量叶片耐磨层厚度(剩余厚度≥1mm)。

委托受理:接收企业、环保部门或司法机关委托,明确鉴定目的(故障排查、验收争议、责任划分),签订协议并收集技术资料。

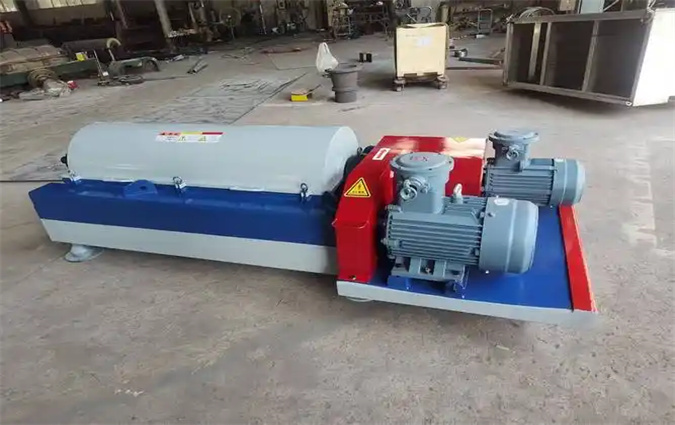

方案制定:根据设备型号(如 LW450、LW650)、应用场景(市政污水 / 化工),确定检测项目(振动、分离效果、差速器性能等)、仪器(振动分析仪、浊度仪)及安全措施(停机验电、佩戴防护装备)。

现场检测:技术人员实施检测,记录外观缺陷、静态参数、动态运行数据;拍摄故障现象(如转鼓异响、漏油);对关键部件(转鼓、差速器)进行专项检测。

数据分析:对比检测数据与标准,判定质量问题(如 “振动超标因转鼓动平衡失效”“分离效果差因螺旋间隙过大”)。

报告出具:撰写《卧螺离心机质量鉴定报告》,包含设备概况、检测数据、问题清单、鉴定结论(如 “符合质量要求”“差速器性能不达标”)及整改建议(重新做动平衡、更换螺旋叶片),附检测图谱、现场照片。

异议处理:委托方有异议的,可申请复检(如重新测试分离效果),鉴定机构在 10 个工作日内出具复核报告。

通过系统化的质量鉴定,可精准定位卧螺离心机的潜在缺陷,为设备维修、选型优化及责任认定提供科学依据,最终保障分离工艺稳定运行,降低企业生产风险。

联系电话

微信扫一扫