服务热线19070970339

近年来,我国制造业规模持续扩张,但部分领域仍存在 “大而不强” 的问题。据国家市场监督管理总局数据显示,因零部件质量问题导致的产品召回事件中,通用零部件占比超 40%,涵盖螺栓螺母断裂、轴承异常磨损、密封件失效等典型案例。这些质量问题不仅引发客户投诉、经济损失,还可能导致重大安全事故。在此背景下,第三方质量鉴定机构凭借技术中立性与专业性,为企业纠纷仲裁、政府监管执法、司法诉讼提供权威依据,成为产业质量管控的重要外部力量。

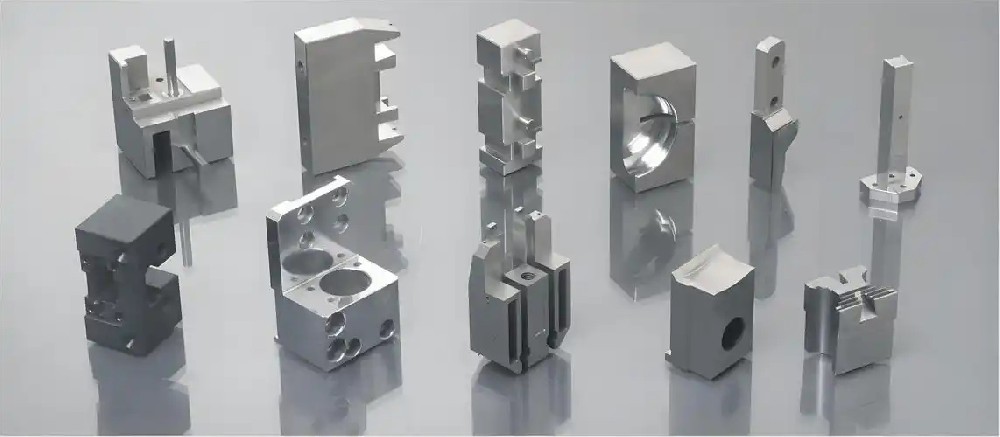

通用零部件质量鉴定覆盖机械传动件(齿轮、链条)、连接件(螺栓、螺母)、密封件(O 型圈、垫片)、滚动轴承等 20 余类产品,常见质量问题可归纳为四大类:

1.材料性能缺陷:如金属零部件的化学成分不达标、力学性能(强度、韧性)不足,非金属材料的老化、耐腐蚀性差等。某汽车发动机曲轴因材料含硫量过高,导致疲劳寿命缩短,最终引发断裂事故。

2.加工制造偏差:尺寸精度超差、表面粗糙度不合格、热处理工艺不当等。某精密齿轮因齿形误差过大,造成传动效率下降和异常噪音。

3.装配与使用问题:装配不当导致的零部件损伤、使用环境超出设计极限引发的早期失效等。如工程机械液压系统因密封件安装错位,导致液压油泄漏。

4.设计缺陷:结构强度不足、公差配合不合理等先天性问题。某航空航天用支架因设计冗余度不足,在极端工况下发生变形。

通用零部件质量鉴定以国家标准(GB)、行业标准(如机械行业标准 JB)和国际标准(ISO)为核心依据,同时结合企业技术规范。例如:

•材料标准:GB/T 699《优质碳素结构钢》规定钢材化学成分与力学性能指标;ISO 6892-1《金属材料拉伸试验》规范材料拉伸性能测试方法。

•制造工艺标准:GB/T 1804《一般公差 未注公差的线性和角度尺寸的公差》明确零部件尺寸公差要求;JB/T 7918《滚动轴承 零件 渗碳热处理技术条件》规范轴承热处理工艺。

•产品性能标准:GB/T 3098.1《紧固件机械性能 螺栓、螺钉和螺柱》规定连接件强度等级与测试方法。

质量鉴定采用 “无损检测 + 破坏性试验 + 模拟验证” 相结合的技术路线:

1.无损检测:通过超声波探伤、磁粉探伤、渗透探伤等方法,检测零部件内部裂纹、表面缺陷;利用光谱分析技术快速测定材料化学成分。

2.破坏性试验:对样品进行拉伸、压缩、疲劳、硬度等力学性能测试;开展盐雾试验、高低温老化试验评估材料耐环境性能。

3.模拟验证:基于计算机仿真(CAE)技术模拟零部件实际工况,或通过台架试验复现失效场景。如汽车悬挂系统通过耐久性试验台模拟 10 万公里行驶工况。

通用零部件质量鉴定遵循 “委托受理 - 方案制定 - 现场勘验 - 实验室检测 - 报告出具” 五步流程:

1.委托受理:鉴定机构与委托方签订协议,明确鉴定目的、范围、标准及交付要求。

2.方案制定:组建专家团队,根据产品特性制定检测方案,确定抽样数量、检测项目与方法。

3.现场勘验:鉴定人员赴现场采集物证,记录失效零部件的安装位置、损伤形态及使用环境。

4.实验室检测:将样品送至具备资质的实验室,按标准开展检测并留存原始数据。

5.报告出具:结合检测结果与技术分析,出具包含鉴定结论、原因分析及改进建议的正式报告,并附检测数据与影像资料。

联系电话

微信扫一扫