服务热线19070970339

冶金工业是国民经济的支柱产业,涵盖钢铁、有色金属等多个领域,其生产过程涉及高温、高压、高粉尘、强腐蚀等复杂且恶劣的工况。从采矿选矿设备、冶炼设备到轧钢设备,冶金设备是整个生产链条的核心载体,设备质量与运行状况直接关系到产品质量、生产效率以及人员安全。近年来,随着冶金行业产能升级和生产规模扩大,设备长期处于高强度运转状态,加之部分设备制造工艺落后、维护保养不足、老化磨损严重等问题,导致质量事故频发。例如,高炉炉体开裂可能引发铁水泄漏,造成重大火灾和人员伤亡;轧机辊系故障会影响钢材精度和表面质量,导致大量废品产生。因此,开展冶金设备质量鉴定,及时发现并解决设备潜在质量问题,对保障冶金企业安全生产、提升经济效益、推动行业可持续发展具有重要意义。

1、采矿选矿设备

采矿设备如挖掘机、破碎机、装载机等,常见问题包括结构件疲劳断裂,由于长期承受交变载荷,若材料韧性不足或焊接工艺存在缺陷,易出现焊缝开裂、构件断裂;液压系统泄漏,密封件质量不过关或液压管路磨损,会导致液压油泄漏,降低系统压力,影响设备正常运行。选矿设备中的球磨机可能存在衬板磨损严重、轴承过热问题,衬板耐磨性差会缩短使用寿命,轴承润滑不良、密封失效则会引发过热甚至烧毁。

2、冶炼设备

高炉可能出现炉缸炉底侵蚀,耐火材料质量不佳或砌筑工艺不当,在高温铁水和炉渣的侵蚀下,炉缸炉底易变薄甚至穿漏;热风炉蓄热体堵塞,若格子砖质量差或煤气含尘量高,会导致蓄热体堵塞,降低热风温度。转炉可能存在托圈变形、耳轴磨损,托圈长期受热应力和机械应力作用,若材质强度不足或冷却系统故障,会发生变形;耳轴在频繁倾动过程中,若润滑不足或材质耐磨性差,会出现过度磨损。

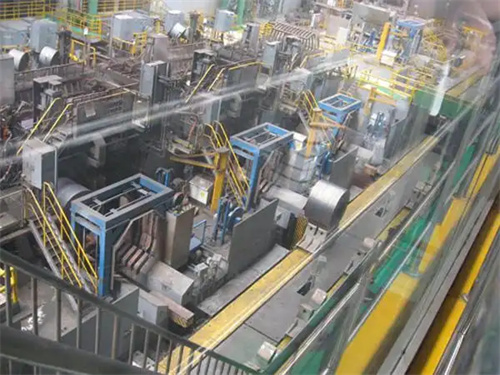

3、轧钢设备

轧机的轧辊磨损不均、轴承损坏是常见问题。轧辊材质硬度分布不均或表面处理工艺不良,会导致磨损不均,影响钢材轧制精度;轴承润滑不良、安装不当,容易引发过热、卡死甚至碎裂。连铸机可能出现结晶器铜板磨损、振动装置故障,结晶器铜板耐磨性差会影响铸坯表面质量;振动装置的振动频率和振幅不稳定,会导致铸坯产生裂纹。

4、辅助设备

除尘设备存在滤袋破损、风机故障问题,滤袋材质不耐高温或抗粉尘性能差,易破损导致除尘效率下降;风机叶轮磨损、电机过载,会影响除尘系统正常运行。起重设备的钢丝绳断丝、制动器失灵风险较高,钢丝绳长期使用后,若维护不当,会出现断丝;制动器摩擦片磨损、制动间隙调整不当,会导致制动失灵,引发安全事故。

1、国家标准

GB 50439-2018《冶金建筑工程施工质量验收规范》对冶金建筑工程中设备基础、钢结构等的施工质量验收标准进行了规定,确保设备安装基础稳固。GB/T 13305-2019《不锈钢小直径无缝钢管》等材料标准,明确了冶金设备制造所需钢材、有色金属等材料的性能指标和质量要求,从源头上保障设备质量。

2、行业标准

YB/T 4042-2018《冶金机械液压、润滑和气动设备工程安装验收规范》对冶金机械液压、润滑和气动系统的安装、调试、验收等环节进行规范,保证系统运行稳定。AQ 2001-2004《炼钢安全规程》、AQ 2002-2004《炼铁安全规程》等安全规程,对冶金冶炼设备的安全性能、防护装置等提出要求,保障生产安全。

3、企业标准与设计文件

各冶金设备生产企业和使用企业制定的企业标准,在满足国家标准和行业标准的基础上,对产品质量和设备运行维护提出更高要求。设备的设计图纸、技术规格说明书等设计文件明确了设备的结构参数、性能指标、材质要求等,是质量鉴定的重要依据,用于判断设备是否符合设计意图。

1、外观检查

鉴定人员通过目视和简单工具,检查设备表面是否存在裂纹、变形、锈蚀、磨损等缺陷,查看设备的焊缝是否均匀、有无漏焊、气孔;检查设备的连接部位是否牢固,螺栓是否拧紧,有无松动、缺失;观察设备的标识信息是否清晰、完整,型号规格是否与设计一致。使用卡尺、测厚仪等测量工具,对关键部位的尺寸进行测量,与标准值进行对比。

2、无损检测

采用超声波探伤、磁粉探伤、渗透探伤等无损检测技术,对设备的关键部件进行内部缺陷检测。超声波探伤可检测部件内部的裂纹、气孔等缺陷;磁粉探伤适用于铁磁性材料表面及近表面缺陷检测;渗透探伤能发现非多孔性材料表面的开口缺陷。例如,对高炉炉壳、轧机机架等大型构件进行无损检测,可及时发现内部潜在缺陷。

3、性能测试

运用专业仪器对设备性能进行检测。如使用振动测试仪检测设备运行时的振动幅值、频率,判断设备是否存在不平衡、不对中、松动等故障;通过温度传感器测量设备关键部位的温度,检测是否存在过热现象;利用压力传感器监测液压、气动系统的压力,评估系统压力稳定性;采用转速传感器测量设备的运行转速,判断是否符合设计要求。

4、材料分析

对冶金设备的关键材料进行化学成分分析、力学性能测试和金相组织分析。通过光谱分析仪检测材料的化学成分,判断是否符合标准要求;利用拉伸试验机、冲击试验机等设备测试材料的强度、韧性等力学性能;采用金相显微镜观察材料的微观组织结构,评估材料的质量和性能。例如,对轧辊、高炉耐火材料等进行材料分析,确定其性能是否满足使用要求。

5、电气检测

针对冶金设备的电气系统,使用绝缘电阻测试仪测量电机绕组、电缆的绝缘电阻,判断电气设备的绝缘性能是否良好;通过万用表检测电气元件的通断、电压电流参数,检查电气线路的连接是否正确;利用示波器观察电气信号的波形,检测控制系统的信号传输是否正常。对变频器、PLC 控制系统等进行功能测试,确保电气系统安全可靠运行。

1、委托受理

冶金企业、工程建设单位或相关部门向具备资质的质量鉴定机构提出鉴定委托,提交设备的设计文件、制造资料、安装调试记录、运行维护记录等相关资料。鉴定机构对委托事项进行初步审查,判断是否属于鉴定范围,评估自身的技术能力和设备条件能否满足鉴定需求。若符合要求,则与委托方签订鉴定委托合同,明确鉴定目的、范围、标准、费用、时间等具体事项。

2、现场勘查

鉴定人员依据委托合同,前往设备安装或使用现场进行勘查。首先了解设备的运行环境、使用工况、运行时间等基本信息,观察设备的安装位置是否合理,基础是否稳固。然后对设备进行外观检查,记录设备的外观状况、标识信息;启动设备进行试运行(在安全允许的情况下),观察设备的运行状态,记录运行过程中出现的异常现象,如异响、振动、发热、漏油等,采集相关数据和影像资料。

3、检测分析

根据现场勘查结果,制定详细的检测方案。选择合适的鉴定方法和仪器设备,对设备进行全面检测。对检测数据进行整理、分析和计算,运用专业知识和经验,判断设备是否存在质量问题,确定问题的性质、程度和原因。例如,通过振动测试数据判断设备的机械故障,结合材料分析结果进一步确定故障根源。必要时,可组织专家进行研讨,确保分析结果的准确性和可靠性。

4、出具报告

鉴定人员根据检测分析结果,撰写质量鉴定报告。报告内容包括委托方信息、鉴定对象信息、鉴定目的、鉴定依据、鉴定过程与方法、检测数据与分析、鉴定结论等。鉴定结论要明确、客观,对冶金设备的质量状况做出准确判断,并针对存在的质量问题提出合理的整改建议和处理措施。报告完成后,经过审核、批准等程序,正式提交给委托方。

联系电话

微信扫一扫