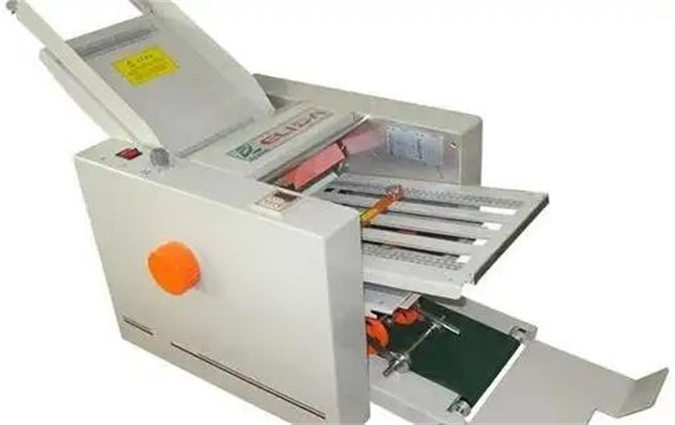

在印刷包装、办公文具、快递物流等行业,自动折纸机作为提升生产效率的关键设备,其性能直接影响纸张折叠精度、生产稳定性及产品合格率。从说明书、宣传册的标准化折叠,到快递面单、票据的批量处理,自动折纸机的质量问题可能导致折叠歪斜、卡纸、效率下降等问题,给企业带来返工成本增加、交货延迟等损失。专业的质量鉴定能精准排查设备缺陷,成为保障生产连续性、降低质量风险的重要技术支撑。

随着自动化生产需求的提升,自动折纸机的应用场景不断扩展,市场规模逐年增长。据行业数据显示,2024 年我国自动折纸机市场需求量突破 5 万台,广泛应用于食品包装(折叠说明书)、电商物流(折叠快递单)、出版印刷(折叠书籍插页)等领域。但当前市场上设备质量参差不齐,部分中小厂商为压缩成本,采用劣质传动部件、简化控制系统,导致设备频繁出现故障。

常见质量问题集中表现为:折叠精度超差(偏差>2mm)、卡纸率过高(每千张卡纸≥5 次)、运行噪音大(>85dB)、速度不稳定(实际速度与标称值偏差>10%)。这些问题不仅降低生产效率,还可能因折叠不合格导致产品报废(如高端包装的外观瑕疵直接影响品牌形象)。据统计,因折纸机质量问题引发的生产纠纷年均增长 15%,涉及赔偿金额从数万元到数十万元不等。在此背景下,自动折纸机质量鉴定成为企业设备验收、故障排查、责任认定的必要环节,对规范市场秩序具有重要意义。

自动折纸机质量鉴定需覆盖影响折叠精度、运行稳定性、安全性能的全系统要素,主要包括:

(一)机械结构系统

送纸机构:评估送纸辊的平行度(偏差应≤0.1mm/m)、表面粗糙度(Ra≤1.6μm),防止纸张打滑或磨损;检查分纸器的间距调节精度(调节误差≤0.5mm),确保单张送纸无多页现象(多页率应≤0.1%)。

折叠机构:检测折刀的垂直度(偏差≤0.05mm)、刀刃锋利度(无卷边、缺口),折辊的压力均匀性(两端压力差≤5N);评估折叠栅栏的定位精度(位置误差≤0.3mm),这是保证折叠尺寸精度的核心。

传动系统:检查齿轮啮合间隙(≤0.1mm)、链条张紧度(下垂量≤2% 跨度),皮带轮的平行度(偏差≤0.2mm/m);评估电机输出扭矩稳定性(波动≤±5% 额定值),防止因传动不稳导致折叠错位。

(二)控制系统

操作与编程模块:评估触摸屏响应灵敏度(点击误差≤1mm)、程序存储容量(至少保存 50 组折叠方案),参数设置精度(如折叠长度设置误差≤0.1mm)。

传感器与检测装置:检测纸张检测传感器(红外或光电)的响应时间(≤10ms)、识别准确率(≥99.9%),防止漏检导致的空折或多折;检查定位传感器的重复定位精度(≤0.05mm)。

安全控制:验证急停按钮的响应时间(≤0.5s)、防护栏的联锁功能(打开防护栏时设备立即停机),符合《机械安全 急停 设计原则》(GB 5226.1-2019)要求。

(三)性能参数与运行状态

折叠精度:包括纵向折叠偏差(≤1mm)、横向折叠偏差(≤0.5mm)、折角垂直度(偏差≤0.5°),这是评估设备核心性能的关键指标。

运行效率:检测实际折叠速度(与标称值偏差≤5%)、连续运行稳定性(8 小时无故障运行),卡纸率(每万张≤3 次)。

噪音与能耗:运行噪音应≤75dB(A 计权),待机功耗≤10W,满负荷运行能耗符合行业平均水平(如每小时≤0.5kW・h)。

(一)国家标准

《印刷机械 折页机》(GB/T 32648-2016):规定了折页机的术语定义、技术要求(如折叠精度、速度偏差)、试验方法,是自动折纸机质量鉴定的核心依据。

《机械安全 机械电气设备 第 1 部分:通用技术条件》(GB 5226.1-2019):规范电气控制系统的安全要求,包括急停功能、绝缘电阻(≥1MΩ)、接地电阻(≤4Ω)。

《工业机械电气设备 电磁兼容 要求》(GB/T 28540-2012):要求设备电磁辐射≤50dBμV/m,防止对周边设备造成干扰。

(二)行业与企业标准

《轻工机械通用技术条件》(QB/T 1520-2013):规定设备的外观质量(涂漆均匀、无流挂)、装配精度(轴承间隙、齿轮啮合),用于评估设备制造工艺。

企业技术文件:如知名品牌(如德国海德堡、日本好利用)的设备手册中明确的折叠精度(±0.5mm)、速度范围(50-300 张 / 分钟)等参数,鉴定时需结合产品说明书。

(一)资料审查

收集自动折纸机的出厂合格证、技术参数表(标称折叠精度、速度)、电气原理图、维修保养记录、操作人员培训记录等资料。重点核查:设备型号与实际配置是否一致(如是否为高配版折刀);核心部件(如伺服电机、精密轴承)是否为原厂正品;是否通过 ISO 9001 质量体系认证。

(二)外观与结构检查

目视检查设备外壳涂漆质量(无脱落、锈蚀),防护罩完整性(无变形、缺失);送纸辊、折辊表面有无划痕、磨损,齿轮、链条有无油污堆积。

用工具测量:用百分表测送纸辊平行度,塞尺测齿轮啮合间隙,水平仪测设备安装水平度(偏差≤0.2mm/m);检查折刀与折辊的间隙调节是否顺畅(无卡滞)。

(三)性能与精度测试

折叠精度测试:选取标准纸张(70g/m²A4 纸),设置常用折叠方式(如对折、十字折),连续折叠 100 张,用精度 0.01mm 的卡尺测量每张纸的折叠尺寸偏差,计算最大值(应≤1mm)和平均值(应≤0.5mm)。

速度与稳定性测试:在额定速度下连续运行 2 小时,记录实际折叠张数(计算速度偏差),统计卡纸次数(每万张应≤3 次);用振动仪检测设备运行时的振幅(≤0.1mm),评估稳定性。

传感器与安全测试:遮挡纸张检测传感器,验证设备是否立即停机(响应时间≤10ms);按下急停按钮,检查设备是否在 0.5s 内制动,且重启需复位操作。

(四)电气与能耗检测

用万用表检测电气系统绝缘电阻(≥1MΩ),接地电阻测试仪测接地电阻(≤4Ω);用示波器观察电机运行电流(波动应≤±5% 额定值)。

用噪音计在设备 1m 处测量运行噪音(应≤75dB),电能表记录 8 小时满负荷运行能耗,与行业平均水平对比。

委托受理与资料收集:接收企业(印刷厂、包装厂等)或司法机构委托,明确鉴定目的(如验收不合格争议、故障责任认定),收集设备资料、故障描述(如 “折叠歪斜”“频繁卡纸”)等信息,签订委托协议。

方案制定:根据设备型号(如平折式、栅栏式)和争议焦点,制定鉴定方案,明确测试纸张规格(如 A4、B5)、折叠方式、测试次数(至少 3 组重复试验),准备检测仪器(卡尺、噪音计等)并校准。

现场检测:技术人员赴现场按方案开展测试,记录折叠精度数据、卡纸位置、传感器响应时间等;对故障现象(如折刀卡顿)进行录像,拆解检查传动部件磨损情况(如齿轮齿面磨损量)。

数据分析与问题诊断:对比检测数据与标准要求,分析质量问题成因,如 “折叠偏差大因折辊压力不均”“卡纸频繁系送纸辊表面磨损导致打滑”。

报告出具:撰写《自动折纸机质量鉴定报告》,内容包括设备概况、检测数据、问题分析、鉴定结论(如 “折叠精度不达标”“符合质量要求”)及整改建议(如 “更换送纸辊”“重新校准折刀位置”),附测试记录、现场照片等佐证材料,经审核后交付委托方。

异议处理:委托方有异议的,可申请复核(如重新测试折叠精度),鉴定机构组织专家复核并出具复核意见。

通过专业的自动折纸机质量鉴定,既能精准识别设备性能缺陷,为企业维护权益提供依据,也能推动厂商提升制造工艺,促进行业向高精度、高稳定性方向发展,最终保障下游产业的生产效率与产品质量。

联系电话

微信扫一扫